Nội dung

- 1 Giới thiệu

- 2 Phân tích nguyên nhân gốc rễ (RCA) trong sản xuất là gì ?

- 3 Vì sao cần phải phân tích nguyên nhân gốc (RCA)

- 4 Cách thực hiện phân tích nguyên nhân gốc (RCA)

- 5 Những thiếu sót của phân tích nguyên nhân gốc truyền thống

- 6 Sức mạnh của phân tích nguyên nhân gốc tự động

- 7 Vai trò của AI trong phân tích nguyên nhân gốc rễ

- 8 Kết luận

Giới thiệu

Tất cả các quy trình sản xuất đều sẽ gặp các vấn đề với các bộ phận không phù hợp, lỗi thiết bị dẫn đến mất năng suất hoặc chi phí tái chế và có thể tăng số lượng phế liệu. Ngay cả với các hệ thống chất lượng tốt nhất, đào tạo và hệ thống kiểm soát quá trình thống kê (SPC) tốt nhất, vấn đề luôn có thể xảy ra. Những gì phải được ngăn chặn là những vấn đề lỗi lặp đi lặp lại trong sản xuất.

Vấn đề lặp lại chúng ta có thể được trải nghiệm trong cuộc sống hàng ngày, nếu bạn so sánh một quy trình sản xuất với một khu vườn, các vấn đề lỗi về quy trình sẽ là cỏ dại trong vườn. Nếu bạn kéo một cây ăn trái lên và không lấy được toàn bộ gốc của cỏ dại, nó sẽ tiếp tục mọc. Điều này cũng tương tự với các vấn đề sản xuất – nếu bạn không đi đến nguyên nhân cốt lõi của vấn đề, thì cuối cùng (nếu không thường xuyên) sẽ xảy ra.

Mục tiêu của Phân tích nguyên nhân gốc rễ (RCA – Root Cause Analysis ) là tìm hiểu nguyên nhân thực sự của vấn đề, nguyên nhân gốc rễ để có thể giải quyết triệt để. Bài viết này sẽ mô tả tổng quan về RCA , những ứng dụng của chuyển đổi số với phương pháp RCA truyền thống.

Phân tích nguyên nhân gốc rễ (RCA) trong sản xuất là gì ?

Phân tích nguyên nhân gốc (RCA) là một thuật ngữ toàn diện bao gồm một tập hợp các phương pháp giải quyết vấn đề được sử dụng để xác định nguyên nhân thực sự của vấn đề không tuân thủ quy trình hoặc chất lượng. Phân tích nguyên nhân gốc là quá trình xác định, hiểu và giải quyết vấn đề.

Nguyên nhân gốc rễ cũng được mô tả là nguyên nhân cơ bản hoặc cơ bản của sự không phù hợp, khiếm khuyết hoặc lỗi. Hơn nữa, thuật ngữ gốc rễ của mối quan hệ cũng có thể được gọi là điểm chính xác trong chuỗi nguyên nhân trong đó áp dụng một hành động khắc phục hoặc can thiệp sẽ ngăn chặn lỗi xảy ra trong tương lai.

Như vậy , Phân tích nguyên nhân gốc (RCA) trong sản xuất là quá trình xác định các yếu tố gây ra lỗi hoặc sai lệch chất lượng trong sản phẩm được sản xuất. Thuật ngữ gốc rễ của mối quan hệ trong sản xuất, đề cập đến lý do cơ bản nhất khiến chất lượng của dây chuyền sản xuất giảm hoặc giảm hiệu quả thiết bị tổng thể (OEE) của một tài sản.

Ví dụ phổ biến của phân tích nguyên nhân gốc rễ trong sản xuất bao gồm các phương pháp như sơ đồ “xương cá” và sơ đồ “ 5 Whys-1H ”.

Sơ đồ xương cá cổ điển được tạo bởi Kaoru Ishikawa (Giám đốc chất lượng tại Kawasaki) vào những năm 1960.

Sự đơn giản của các phương pháp này cũng là thế mạnh của chúng, nhưng chúng có hiệu quả như thế nào trong việc đối phó với sự phức tạp của các quy trình sản xuất ngày nay? Phân tích nguyên nhân gốc rễ đang trải qua một diễn giải mới trong cuộc cách mạng Công nghiệp 4.0. Với sức mạnh của IoT công nghiệp và trí tuệ nhân tạo trong tầm tay, việc các nhà sản xuất tiến tới các phương pháp phân tích nguyên nhân gốc tiên tiến hơn.

Vì sao cần phải phân tích nguyên nhân gốc (RCA)

Vấn đề lặp lại là một nguồn sản phẩm lỗi trong sản xuất. Lãng phí dưới dạng thời gian ngừng hoạt động của máy, làm lại sản phẩm, tăng phế liệu và thời gian và tài nguyên đã sử dụng để khắc phục sự cố. Có thể nhiều lần chúng ta có thể tin rằng vấn đề đã được giải quyết theo cảm tính nhưng thực tế chúng ta chỉ giải quyết một triệu chứng của vấn đề chứ không phải nguyên nhân gốc thực sự.

Khi được thực hiện chính xác, Phân tích nguyên nhân gốc có thể xác định các sự cố trong các quy trình hoặc hệ thống của bạn đã góp phần vào sự không tuân thủ và xác định cách ngăn chặn nó xảy ra lần nữa. Một RCA được thực hiện để xác định những gì đã xảy ra, tại sao nó lại xảy ra và sau đó xác định những cải tiến hoặc thay đổi nào là bắt buộc. Thông qua ứng dụng thích hợp của RCA, các vấn đề lặp lại có thể được loại bỏ.

Các phương pháp và công cụ của RCA không chỉ giới hạn trong các vấn đề về quy trình sản xuất. Nhiều ngành công nghiệp đang áp dụng phương pháp RCA (Kể cả Trong ngành tài chính, dịch vụ) trong các tình huống khác nhau và đang sử dụng phương pháp có cấu trúc này để giải quyết vấn đề. Một số ví dụ về nơi mà RCA đang được sử dụng bao gồm, nhưng không giới hạn :

- Quy trình và thủ tục văn phòng

- Vấn đề kiểm soát chất lượng

- Phân tích sự cố chăm sóc sức khỏe

- Tình huống dựa trên an toàn hoặc phân tích tai nạn

- Phân tích lỗi trong kỹ thuật và bảo trì

- Quản lý thay đổi hoặc hoạt động cải tiến liên tục

- Hệ thống máy tính hoặc phân tích phần mềm

Vấn đề là RCA có thể được áp dụng cho hầu hết mọi loại vấn đề mà các công ty phải đối mặt hàng ngày. Một ví dụ khác mà RCA có thể được sử dụng là cho một công ty thương mại, đang gặp nhiều đơn đặt hàng và giao hàng không chính xác của khách hàng. Quá trình có thể được ánh xạ, phân tích và nguyên nhân gốc của các vấn đề có thể được xác định và giải quyết. Kết quả cuối cùng là một cơ sở khách hàng trung thành, hạnh phúc và chi phí tổng thể thấp hơn cho công ty.

Cách thực hiện phân tích nguyên nhân gốc (RCA)

Phân tích nguyên nhân gốc (RCA) thường là một bước trong quy trình giải quyết vấn đề lớn hơn. Có nhiều công cụ có thể được sử dụng trong Phân tích nguyên nhân gốc. Một số trong số chúng đôi khi có thể được hoàn thành bởi một người, nhưng trong hầu hết các trường hợp, cách tiếp cận Nhóm chức năng chéo (CFT) sẽ gặt hái những lợi ích lớn nhất và tăng cơ hội đạt được nguyên nhân gốc rễ thực sự.

Ngoài ra còn có một số phương pháp giải quyết vấn đề sử dụng Phân tích nguyên nhân gốc trong quy trình giải quyết vấn đề của họ, chẳng hạn như 8 nguyên tắc giải quyết vấn đề (8D) , Six Sigma / DMAIC hoặc Kaizen . RCA là một bước quan trọng trong mỗi ví dụ này.

Xác định vấn đề

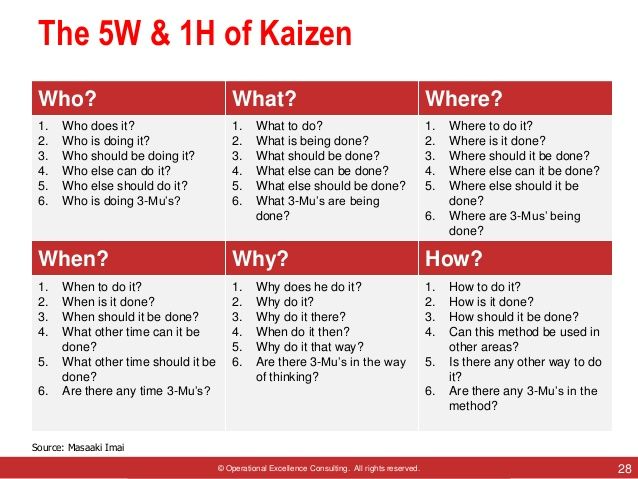

Trước khi có thể thực hiện được RCA, vấn đề phải được xác định rõ. Các thông tin sau phải được xác định và ghi lại (5W-1H)

- Ai phát hiện ra vấn đề?

- Chính xác thì chuyện gì đã xảy ra?

- Vấn đề được phát hiện ở đâu?

- Khi nào thì vấn đề được phát hiện?

- Bao nhiêu / Nó thường xảy ra như thế nào?

- Vấn đề được phát hiện như thế nào?

Tiếp theo, nhóm có thể muốn thu thập dữ liệu hoặc thông tin bổ sung khác. Cũng có thể cần phải bắt đầu ngăn chặn tạm thời hoặc hành động khắc phục. Nhóm nên xem lại tất cả thông tin thu thập được và xác định thêm vấn đề. Vấn đề cần được xác định dựa trên sự kiện và dữ liệu. Khi vấn đề được mô tả đầy đủ, nhóm có thể bắt đầu giai đoạn Phân tích nguyên nhân gốc rễ.

Nhóm làm việc

Nhóm phải bao gồm các nhân viên có kiến thức trực tiếp về quy trình đang được kiểm tra và chịu trách nhiệm thực hiện bất kỳ hành động khắc phục vĩnh viễn nào. Ngoài ra, nhóm nên bao gồm các đại diện từ ban Chất lượng, Ban Kỹ thuật và ban Sản xuất, các thành viên trong nhóm từ bước tiếp theo trong quy trình hoặc từ các ca khác. Mỗi thành viên của CFT sẽ mang lại kiến thức và quan điểm riêng về quy trình và sự không phù hợp.

Công cụ RCA

Có nhiều công cụ có thể được sử dụng trong Phân tích nguyên nhân gốc. Phần này sẽ bao gồm một số công cụ bao gồm cách thức và thời điểm chúng có thể có giá trị để phân tích.

Bước đầu tiên là xác định những gì được bao gồm và những gì không được bao gồm trong điều tra vấn đề bằng cách sử dụng phân tích Is / Is Not.

Is / Is Not

Phân tích của Is / Is Not có thể được sử dụng tại các điểm khác nhau trong RCA. Nó có thể được sử dụng trong khi xác định vấn đề để xác định những gì trong phạm vi và sẽ được xem xét trong quá trình phân tích và những gì nằm ngoài phạm vi và sẽ không được xem xét. Nó cũng có thể được sử dụng khi lập kế hoạch cho một giải pháp, để giúp nhóm quyết định những gì cần bao gồm và những gì cần loại trừ.

Phân tích Is-Is Not cho phép nhóm nghiên cứu suy nghĩ về vấn đề và ranh giới của những gì nó có hoặc không. Công cụ giúp nhóm duy trì sự tập trung của họ. Nếu ranh giới của vấn đề không được xác định rõ ràng, nhóm có thể đi lạc khỏi con đường ban đầu và làm việc để giải quyết các vấn đề không quan trọng.

Tài liệu về những gì mà Is/ Is Not và và Đây không phải là một phần của một vấn đề. Quá trình này hoạt động bằng cách hỏi nhóm các câu hỏi khác nhau như:

- Ai bị ảnh hưởng bởi vấn đề này?

- Chúng ta có thẩm quyền giải quyết vấn đề này không?

- Chúng ta đã biết gì về vấn đề này?

- Đây có phải là một cái gì đó sẽ tác động đến khách hàng hay nghiêm trọng?

- Chúng ta thực sự sẽ làm gì đó về điều này?

Hỏi nhóm đủ câu hỏi cho đến khi có một định nghĩa rõ ràng về vấn đề / phạm vi của quá trình giải quyết vấn đề.

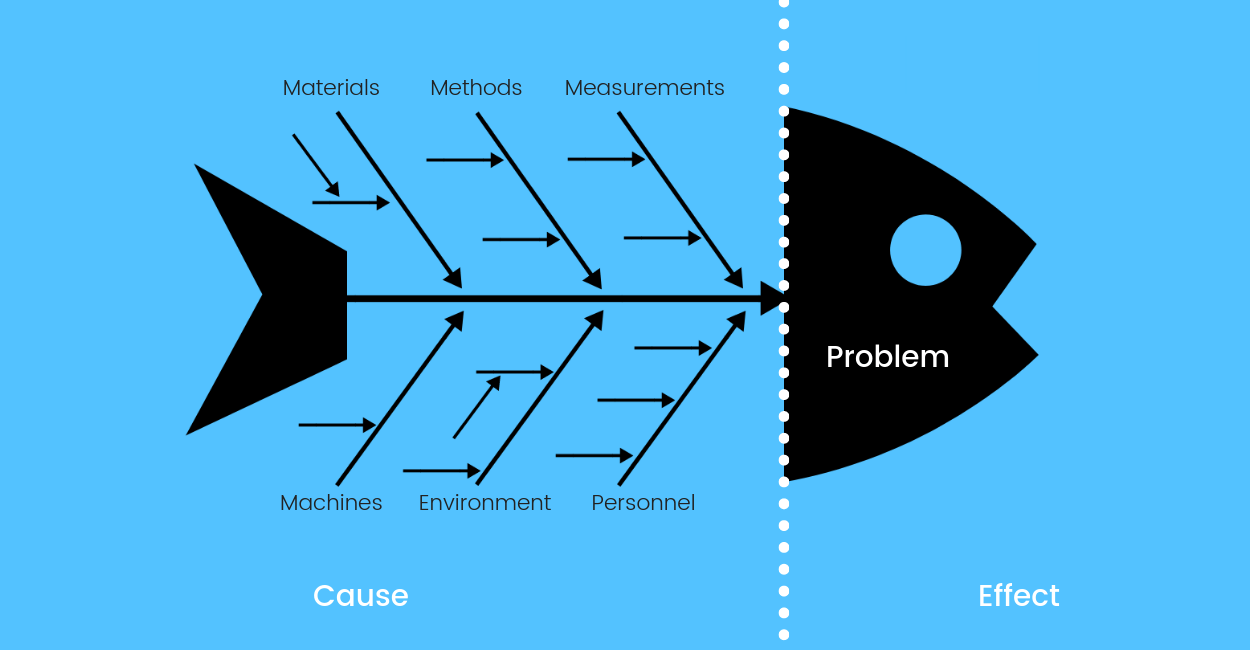

Sơ đồ Ishikawa hoặc Xương cá

Biểu đồ Ishikawa hoặc Xương cá là một công cụ hữu ích trong việc xác định nguyên nhân rất có thể (MLC) của vấn đề chất lượng. Sơ đồ đôi khi được gọi là Sơ đồ xương cá vì nó trông giống như bộ xương của một con cá với hiệu ứng hoặc vấn đề được liệt kê trong một hộp ở cuối.

Các phần chính của sơ đồ được sử dụng để giải quyết 6Ms (Con người, Vật liệu, Phương pháp, Máy móc, Đo lường và Mẹ thiên nhiên (Môi trường). Các sơ đồ thường được làm từ phải sang trái, với mỗi xương xương lớn của cá phân nhánh ra bao gồm các xương nhỏ hơn với các chi tiết bổ sung.

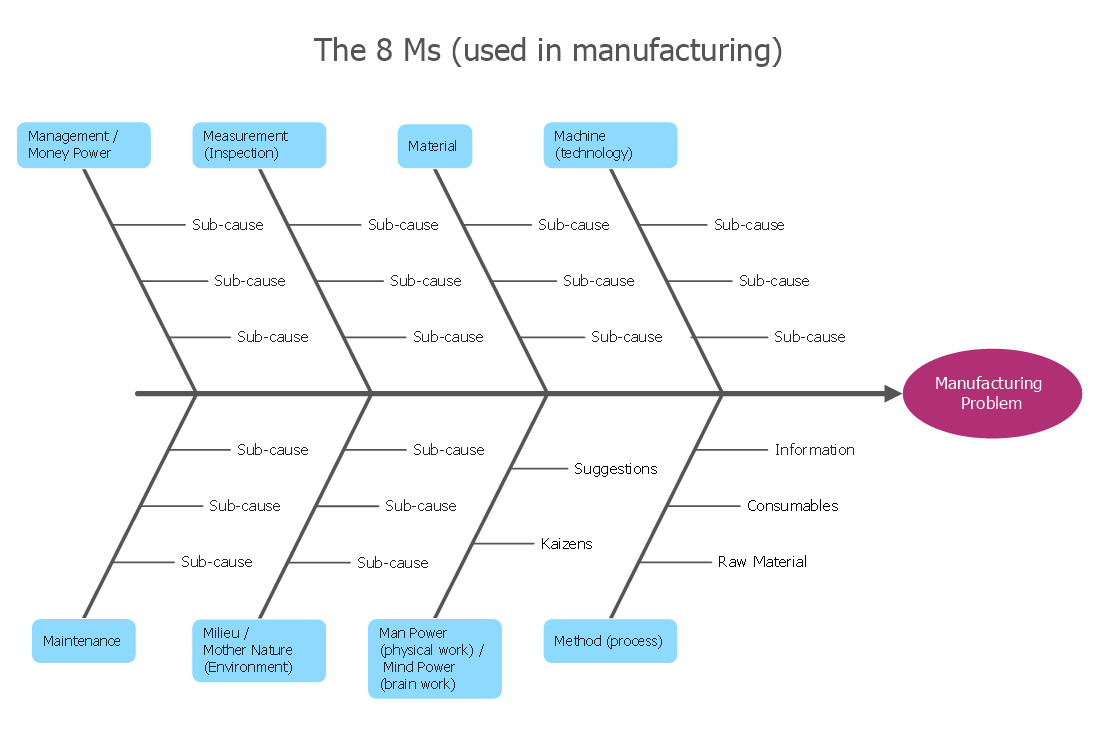

Biểu đồ xương cá 8M

Điều quan trọng là không giới hạn các nhóm lên ý tưởng ở đây. Nếu một ý tưởng nằm trong một phần khác của sơ đồ, chỉ cần liệt kê nó trong phần thích hợp và sau đó quay lại sau. động não tất cả các nguyên nhân có thể của vấn đề, nhóm nên đánh giá các nguyên nhân tiềm năng theo mức độ quan trọng và khả năng đóng góp vào lỗi và phát triển hệ thống phân cấp. Từ hệ thống phân cấp, nhóm nên chọn nguyên nhân để điều tra thêm.

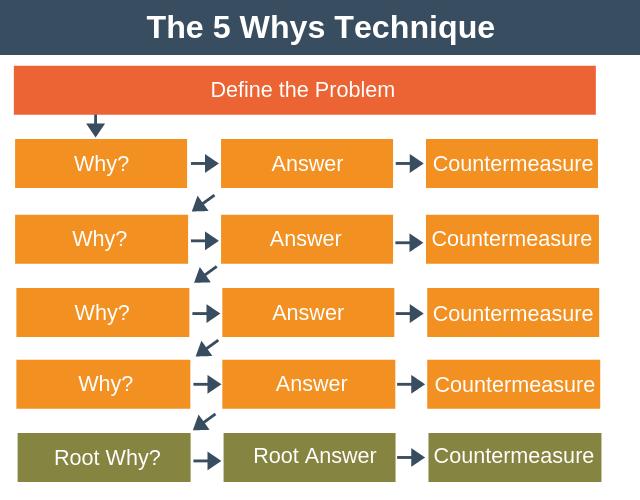

5 Whys – 1H

Phương pháp này chỉ đơn giản là đặt câu hỏi Tại sao lại có đủ thời gian cho đến khi bạn vượt qua tất cả các triệu chứng của một vấn đề và đi đến nguyên nhân gốc rễ. 5 Whys -1H thường được sử dụng trong các hoạt động giải quyết vấn đề.

Nó cũng được sử dụng phối hợp với các công cụ phân tích khác, như Sơ đồ nguyên nhân và hiệu ứng, nhưng cũng có thể được sử dụng như một công cụ độc lập.

5 Whys -1H có hiệu quả nhất khi câu trả lời đến từ những người có kinh nghiệm thực tiễn về vấn đề đang được kiểm tra. Để tìm ra nguyên nhân cốt lõi của một vấn đề, hãy tiếp tục hỏi tại sao lại là. Bằng cách lặp lại, tại sao, bạn có thể tìm ra nguyên nhân cốt lõi của vấn đề. Một nguyên tắc chung là bạn nên đạt được thứ 3 đến thứ 5 tại sao, hoặc bạn chỉ có thể giải quyết một triệu chứng của vấn đề chứ không phải nguyên nhân gốc rễ thực sự.

Phân tích chế độ lỗi và hiệu ứng (Failure mode and effects analysis – FMEA)

FMEA là một công cụ được xác định rõ có thể xác định các chế độ thất bại khác nhau trong một hệ thống hoặc quy trình. Ở nhiều công ty nếu phát hiện ra một vấn đề lớn trong quy trình hoặc sản phẩm, nhóm phải xem xét mọi FMEAs hiện có liên quan đến vấn đề. Nhóm nên xác định xem vấn đề hoặc ảnh hưởng của sự thất bại có được xác định trong FMEA hay không và nếu có thì nhóm đã đánh giá rủi ro chính xác như thế nào.

Nếu vấn đề không được bao gồm trong FMEA, nhóm nên thêm bất kỳ thông tin nào đã biết và sau đó hoàn tất các bước sau:

- Liệt kê sự cố hiện tại là chế độ thất bại của thiết kế hoặc quy trình

- Xác định tác động của sự thất bại bằng cách xác định mức độ nghiêm trọng của vấn đề hoặc ảnh hưởng của sự thất bại

- Liệt kê tất cả các nguyên nhân có thể xảy ra và số lần chúng xảy ra

- Khi xem xét quy trình FMEA, hãy xem lại quy trình hoặc sơ đồ quy trình để giúp xác định nguyên nhân gốc

- Tiếp theo xác định Điểm thoát, đây là điểm gần nhất trong quy trình có thể phát hiện nguyên nhân gốc nhưng không

- Tài liệu bất kỳ điều khiển on-premise được thiết kế để ngăn chặn hoặc phát hiện vấn đề

- Liệt kê bất kỳ hành động bổ sung nào có thể được thực hiện để ngăn sự cố này xảy ra lần nữa và chỉ định chủ sở hữu và ngày đáo hạn cho mỗi hành động được đề xuất

- Thực hiện bất kỳ hành động được xác định nào đối với hoạt động đo lường của RCA

Kế hoạch hành động (Action Plan)

Khi nhóm đã xác định nguyên nhân gốc bằng cách sử dụng bất kỳ sự kết hợp nào của các công cụ được liệt kê ở trên thì họ phải phát triển các biện pháp đối phó hoặc hành động khắc phục phù hợp. Ngoài ra, nhóm nên xây dựng kế hoạch hành động để thực hiện các biện pháp đối phó.

Các biện pháp đối phó thường được chia thành hai loại:

- Các biện pháp đối phó ngắn hạn hoặc ngay lập tức – thường hoàn thành trong vòng chưa đầy 1 tuần. Nếu không, nó nên được chỉ định là một biện pháp đối phó của Long lâu dài.

- Các biện pháp đối phó lâu dài hoặc vĩnh viễn – thường phức tạp hơn và có thể yêu cầu các nguồn lực bổ sung để hoàn thành. Tất cả các biện pháp đối phó của Long lâu dài có thể hoàn thành trong vòng chưa đầy 1 tháng. Nếu không, họ nên được chuyển tiếp đến nhóm Cải tiến liên tục (CI) để đánh giá như là một phần của dự án Kaizen hoặc Đai đen.

Hành động khắc phục phải được xác định rõ ràng và có thể đạt được bởi thành viên trong nhóm được chỉ định để hoàn thành nhiệm vụ. Kế hoạch hành động cũng nên chứa ngày đáo hạn dự kiến cho từng hành động khắc phục.

Nó thường được phát hiện ra rằng các hành động khắc phục mà không có người chịu trách nhiệm hoặc ngày đáo hạn dự kiến hiếm khi được hoàn thành. Đôi khi, các biện pháp đối phó đòi hỏi các nhiệm vụ phải được hoàn thành bởi nhiều hơn một trong số các thành viên trong nhóm hoặc theo một trật tự nhất định.

Kế hoạch hành động nên được sử dụng để theo dõi tiến trình của các hạng mục hành động riêng lẻ cần thiết để hoàn thành việc thực hiện các biện pháp đối phó.

Những thiếu sót của phân tích nguyên nhân gốc truyền thống

Hiện nay cách tiếp cận chung truyền thống hiện đang được nhiều nhà sản xuất sử dụng khi phân tích nguyên nhân gốc rễ là dựa vào kiến thức chuyên môn on-premise.

Kinh nghiệm thực sự có giá trị, nhưng khi một số dây chuyền sản xuất phức tạp và lớn, nhiều chi tiết có lúc sẽ lớn đến mức khả năng nhận thức đồng thời mọi thành phần và quy trình phụ trở nên không khả thi.

Các nhà sản xuất thu thập dữ liệu từ các hệ thống OT và CNTT vẫn cần có khả năng hiểu ý nghĩa của nó để thực hiện RCA. Điều này đòi hỏi thời gian và một loạt các chuyên gia để thực hiện – trong hầu hết các trường hợp, quy trình, chất lượng và kỹ sư bảo trì. Và, ngay cả khi nguyên nhân gốc rễ của vấn đề được xác định, có thể có sự không chính xác trong định nghĩa của vấn đề, gây khó khăn cho việc đưa ra giải pháp thông minh và tinh gọn.

Một nhược điểm khác của phân tích nguyên nhân gốc là hiện tại, hầu hết các thông tin về RCA không được chia sẻ trên các site sản xuất, khiến các nhà máy / khu vực sản xuất của cùng một công ty lặp lại sai lầm của nhau, dẫn đến thời gian ngừng hoạt động ngoài dự kiến khó có thể được ngăn chặn.

Sức mạnh của phân tích nguyên nhân gốc tự động

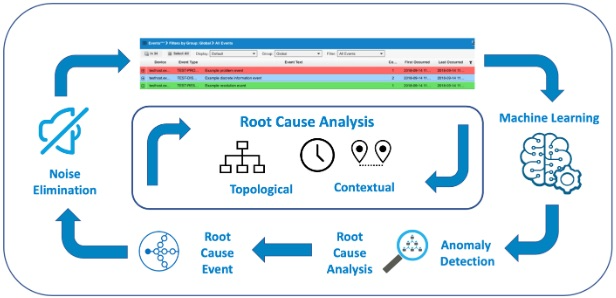

Machine Learning là một lĩnh vực của trí tuệ nhân tạo tập trung vào phát triển và nghiên cứu các thuật toán học từ dữ liệu. Các thuật toán tồn tại dưới dạng các mô hình được đào tạo với dữ liệu lịch sử theo cách cho phép chúng đưa ra dự đoán và quyết định dựa trên dữ liệu mới .

Nhờ những tiến bộ đáng kể trong Machine Learning và phân tích Dữ liệu lớn , phân tích nguyên nhân gốc có thể được thực hiện bằng phương pháp tự động. Các phương pháp này không thiên vị và hoàn toàn dựa trên dữ liệu lịch sử và thời gian thực từ sàn sản xuất.

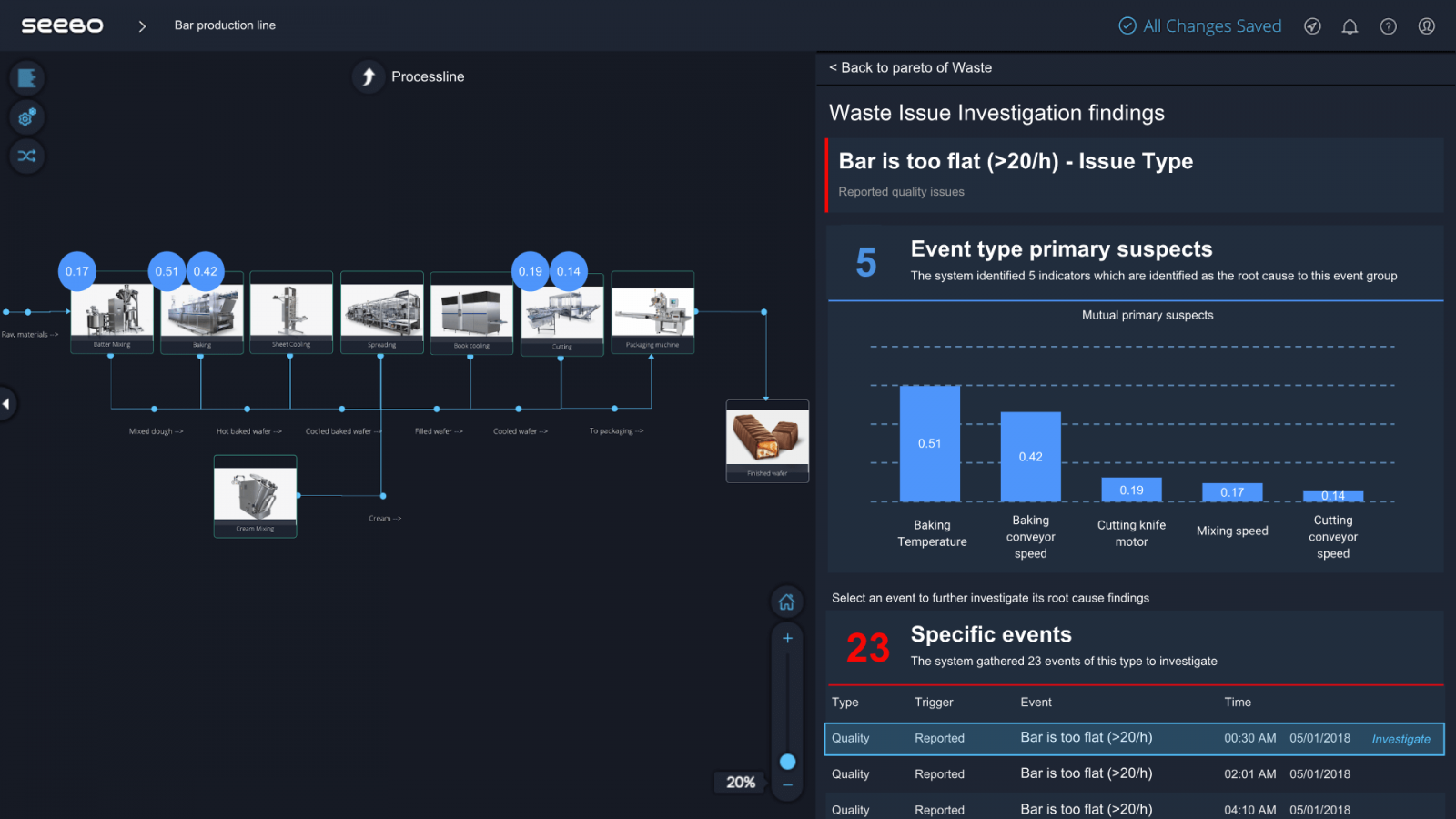

Phân tích RCA bằng AI – Nguồn : Seebo

Phân tích RCA bằng AI – Nguồn : SeeboPhát hiện bất thường

Để thực hiện RCA bằng cách sử dụng máy học, chúng ta cần có khả năng phát hiện ra rằng có gì đó không bình thường, hay nói cách khác là có sự bất thường (Abnormal Detection).

Mô hình Machine Learning được đào tạo để phân tích đầu ra dữ liệu của thiết bị trong các điều kiện hoạt động thông thường của lành mạnh. Một sự bất thường có thể có dạng bất kỳ mô hình sai lệch nào về biên độ, chu kỳ hoặc pha đồng bộ của tín hiệu khi so sánh với hành vi thông thường. Thuật toán hình thành một dự đoán dựa trên mô hình hành vi hiện tại của sự bất thường. Nếu các giá trị dự đoán vượt quá ngưỡng được xác nhận trong giai đoạn đào tạo, một cảnh báo sẽ được gửi.

Ví dụ về sự bất thường được phát hiện bằng phân tích nguyên nhân gốc tự động bao gồm:

- Lỗi thành phần

- Các tham số đầu vào quá trình bất thường (ví dụ: thành phần vật liệu off-spec)

- Giá trị cảm biến bị hỏng

- Những thay đổi được thực hiện đối với logic điều khiển (ví dụ: thông qua PLC)

- Thay đổi điều kiện môi trường

Phân tích nguyên nhân gốc tự động làm giảm sự phụ thuộc tổng thể vào kiến thức chuyên môn, nhưng nó không làm giảm giá trị của các chuyên gia on-premise, những người rất quan trọng trong việc theo dõi, xác nhận và quản lý quy trình bằng RCA.

Ngoài ra, phân tích nguyên nhân gốc tự động được cung cấp bởi mô hình đồ họa máy học và xác suất cần được đào tạo để có thể thực hiện suy luận. Điều này làm cho trải nghiệm on-premise trở nên quan trọng trong việc đảm bảo một hệ thống có tính liên quan đến tất cả các tham số trong sản xuất.

Sử dụng Machine Learning để phân tích gốc rễ. Nguồn : Federos

Vai trò của AI trong phân tích nguyên nhân gốc rễ

Trí tuệ nhân tạo, cụ thể dưới dạng Machine Learning , đưa máy phân tích nguyên nhân gốc vào một lĩnh vực khác của quản lý tài sản. Khả năng của AI sẽ đưa ra các dự đoán liên quan đến hiệu suất và sức khỏe của máy, thay vì chờ thảm họa xảy ra, giới thiệu toàn bộ lợi ích ảnh hưởng đến kết quả cuối cùng.

Một số ví dụ về lợi ích trực tiếp của phân tích nguyên nhân gốc tự động trong sản xuất là:

- Phát hiện sớm các vấn đề không an toàn

- Giảm khí thải do giám sát chính xác toàn bộ quá trình sản xuất

- Xác định sự gián đoạn quá trình phức tạp, ví dụ. không hiệu quả của một lò phản ứng

- Tiêu thụ điện hiệu quả hơn thông qua phát hiện bất thường

- Dự đoán độ lệch chất lượng và điều chỉnh các quy trình để ngăn chặn sự lãng phí nguyên liệu thô

Nếu bạn phải tóm tắt giá trị của Machine Learning trong phân tích nguyên nhân gốc, thì đó sẽ là:

Ít thời gian hơn để tìm ra vấn đề, nhiều thời gian hơn để sửa chữa và ngăn chặn nó.

Kết luận

Phân tích nguyên nhân gốc là một quá trình hữu ích để hiểu và giải quyết vấn đề. RCA chỉ ra những sự kiện tiêu cực đang xảy ra. Sau đó, xem xét các hệ thống phức tạp xung quanh những vấn đề đó và xác định các điểm chính của sự thất bại. Cuối cùng, xác định các giải pháp để giải quyết các điểm chính hoặc nguyên nhân gốc rễ.

Bạn có thể sử dụng nhiều công cụ để hỗ trợ quá trình RCA của mình. Hiện nay với nhiều công cụ số hóa trong sản xuất đã giúp nhiều doanh nghiệp thực hiện việc này dễ dàng và đơn giản hơn. Một hệ thống RCA tự động điều khiển dữ liệu chính xác và mang tính dự đoán, cung cấp những hiểu biết có thể hành động có thể được chia sẻ giữa các cơ sở hợp tác sản xuất.

Với công nghệ 4.0, Các mô hình và sự bất thường có thể được phát hiện chỉ ra nguyên nhân gốc rễ mà thông thường sẽ rất khó xác định dựa hoàn toàn vào kiến thức chuyên môn. Thực tế là các nguyên nhân gốc rễ của downtime không có kế hoạch và độ lệch chất lượng có thể được dự đoán làm cho các phương pháp phân tích nguyên nhân gốc tự động này hoàn toàn phù hợp.