Trong lĩnh vực kỹ thuật điều khiển tự động hóa, hình thức điều khiển được chia thành hai loại cơ bản. Điều khiển dựa trên các trang thiết bị điện (như: nút nhấn, công tắc, rơ le trung gian, rơ le thời gian) kết nối với nhau tạo thành một hệ thống điều khiển và điều khiển bằng bộ lập trình PLC. Bài viết chia sẻ hôm nay, chúng tôi sẽ giới thiệu khái quát về bộ lập trình PLC nhằm giúp bạn hiểu rõ hơn về nó.

Xem chi tiết về từng dòng PLC: https://www.tudonghoa24.com/plc/

Nội dung

- 1 Bộ lập trình PLC là gì?

- 2 Tại sao PLC ra đời?

- 3 Sự khác biệt của PLC

- 4 PLC có gì vượt trội?

- 5 PLC & IioT 4.0

- 6 Cấu tạo PLC

- 7 Ưu nhược điểm của PLC

- 8 Nguyên lý hoạt động

- 9 Ứng dụng của PLC

- 10 17 Hãng sản xuất PLC phổ biến tại Việt Nam

- 10.1 Siemens – Đức

- 10.2 Mitsubishi – Nhật bản

- 10.3 Unitronics – Israel (dân tộc do thái)

- 10.4 Delta – Đài loan

- 10.5 Omron – Nhật bản

- 10.6 Schneider – Pháp

- 10.7 LS – Hàn quốc

- 10.8 Panasonic – Nhật bản

- 10.9 ABB – Thụy sĩ

- 10.10 Keyence – Nhật bản

- 10.11 IDEC – Nhật bản

- 10.12 Honeywell – Mỹ

- 10.13 Allen-Bradley (Rockwell) – Mỹ

- 10.14 Fatek – Đài loan

- 10.15 Wecon – Trung quốc

- 10.16 Hitachi – Nhật bản

- 10.17 Fuji – Nhật bản

- 10.18 18. Cimon – Korea

Bộ lập trình PLC là gì?

PLC là từ viết tắt của “Programmable logic controller” được dịch sang tiếng việt là bộ điều khiển logic khả trình, hay được gọi là bộ điều khiển lập trình. PLC cho phép sử dụng linh hoạt các thuật toán điều khiển logic thông qua ngôn ngữ lập trình để thực hiện các sự kiện theo một quy trình. Trong thực tế, chúng ta có thể hiểu PLC như một cụm các relay được tập hợp, thu nhỏ lại và được nâng cấp, thông minh hơn (smart relay). Ngôn ngữ lập trình PLC rất phong phú và đa dạng, tuy nhiên phổ biến nhất là Ladder, State Logic, C,..

PLC được nhiều hãng chế tạo, và mỗi hãng có nhiều họ khác nhau, và có nhiều phiên bản trong mỗi họ, chúng khác nhau về tính năng và giá thành, phù hợp với bài toán đơn giản hay phức tạp. Ngoài ra còn có các bộ ghép mở rộng cho phép ghép nhiều bộ PLC nhỏ để thực hiện các chức năng phức tạp, hay giao tiếp với máy tính tạo thành một mạng tích hợp, việc thực hiện theo dõi, kiểm tra, điều khiển một quá trình công nghệ phức tạp hay toàn bộ một phân xưởng sản xuất.

Tại sao PLC ra đời?

Từ khi ngành công nghiệp sản xuất bắt đầu phát triển, để điều khiển một dây chuyền, một thiết bị máy móc công nghiệp nào người ta thường thực hiện kết nối các linh kiện điều khiển riêng lẻ (Rơle, timer, contactor …) lại với nhau tuỳ theo mức độ yêu cầu thành một hệ thống điện điều khiển đáp ứng nhu cầu mà bài toán công nghệ đặt ra. Công việc này diễn ra khá phức tạp trong thi công vì phải thao tác chủ yếu trong việc đấu nối, lắp đặt mất khá nhiều thời gian mà hiệu quả lại không cao vì một thiết bị có thể cần được lấy tín hiệu nhiều lần mà số lượng lại rất hạn chế, bởi vậy lượng vật tư là rất nhiều đặc biệt trong quá trình sửa chữa bảo trì, hay cần thay đổi quy trình sản xuất gặp rất nhiều khó khăn và mất rất nhiều thời gian trong việc tìm kiếm hư hỏng và đi lại dây bởi vậy năng suất lao động giảm đi rõ rệt.

Với những nhược điểm trên các nhà khoa học, nhà nghiên cứu đã nỗ lực để tìm ra một giải pháp điều khiển tối ưu nhất đáp ứng mong mỏi của ngành công nghiệp hiện đại đó là tự động hoá quá trình sản xuất làm giảm sức lao động, giúp người lao động không phải làm việc ở những khu vực nguy hiểm, độc hại ….mà năng suất lao động lại tăng cao gấp nhiều lần.

Một hệ thống điều khiển ưu việt mà chúng ta cần phải chọn để điều khiển cho ngành công nghiệp hiện đại cần phải hội tụ đủ các yếu tố sau: Tính tự động cao, kích thước và khối lượng nhỏ gọn, giá thành hạ, dễ thi công, sửa chữa, chất lượng làm việc ổn định linh hoạt …

Từ đó hệ thống điều khiển có thể lập trình được PLC (Programable Logic Control) ra đời đầu tiên năm 1968 (Công ty General Moto – Mỹ). Tuy nhiên bộ điều khiển này còn khá đơn giản và cồng kềnh, người sử dụng gặp nhiều khó khăn trong việc vận hành hệ thống, vì vậy qua nhiều năm cải tiến và phát triển không ngừng khắc phục những nhược điểm còn tồn tại để có được bộ điều khiển PLC như ngày nay, đã giải quyết được các vấn đề nêu trên với các ưu việt như sau:

- Là bộ điều khiển số nhỏ gọn, dễ thay đổi thuật toán điều khiển.

- Có khả năng mở rộng các module vào ra khi cần thiết.

- Ngôn ngữ lập trình dễ hiểu thích hợp với nhiều đối tượng lập trình.

- Có khả năng truyền thông đó là trao đổi thông tin với môi trường xung quanh như với máy tính, các PLC khác, các thiết bị giám sát, điều khiển….

- Có khả năng chống nhiễu với độ tin cậy cao và có rất nhiều ưu điểm khác nữa.

Hiện nay trên thế giới đang song hành có nhiều hãng PLC khác nhau cùng phát triển như hãnh Omron, Misubishi, Hitachi, ABB, Siemen, Unitronics,…và có nhiều hãng khác nữa nhưng chúng đều có chung một nguyên lý cơ bản chỉ có vài điểm khác biệt với từng mặt mạnh riêng của từng ngành mà người sử dụng sẽ quyết định nên dùng hãng PLC nào cho thích hợp với mình mà thôi.

Sự khác biệt của PLC

Có một vài tính năng chính khiến PLC khác biệt so với máy tính công nghiệp, vi điều khiển và các giải pháp điều khiển công nghiệp khác như:

- I/O: CPU lưu trữ và xử lý dữ liệu chương trình, còn các mô-đun đầu vào và đầu ra kết nối PLC với phần còn lại của máy; các mô-đun I / O này cung cấp thông tin cho CPU và kích hoạt các tiến trình cụ thể đã được lập trình trước đó. I / O có thể là tương tự hoặc số; thiết bị đầu vào có thể bao gồm cảm biến, công tắc và đồng hồ đo, trong khi đầu ra có thể bao gồm rơle, đèn, van và động cơ. Người dùng có thể trộn và kết hợp các I / O của PLC để có được cấu hình phù hợp cho ứng dụng của họ.

- Truyền thông: ngoài các thiết bị đầu vào và đầu ra, PLC cũng có thể cần kết nối với các loại hệ thống khác; ví dụ, người dùng có thể muốn xuất dữ liệu ứng dụng được ghi lại bởi PLC sang hệ thống điều khiển, giám sát và thu thập dữ liệu (SCADA),được theo dõi bởi nhiều thiết bị. PLC cung cấp một loạt các cổng và giao thức truyền thông để đảm bảo rằng PLC có thể giao tiếp với các hệ thống khác này.

- HMI: Để tương tác với PLC trong thời gian thực, người dùng cần có HMI hoặc Giao diện người máy. Các giao diện vận hành này có thể là màn hình đơn giản, với màn hình đọc văn bản và bàn phím hoặc bảng điều khiển màn hình cảm ứng lớn tương tự như thiết bị điện tử tiêu dùng, nhưng bằng cách nào đó, chúng cho phép người dùng xem lại và nhập thông tin vào PLC trong thời gian thực.

PLC có gì vượt trội?

Cùng với sự phất triển của phần cứng lẫn phần mềm, PLC ngày càng tăng được các tính năng cũng như lợi ích của PLC trong hoạt động công nghiệp. Kích thước của PLC hiện nay được thu nhỏ lại để bộ nhớ và số lượng I/O càng nhiều hơn, các ứng dụng của PLC càng mạnh hơn giúp người sử dụng giải quyết được nhiều vấn đề phức tạp trong điều khiển hệ thống. Chúng ta cùng so sánh sự vượt trội của PLC so với trang thiết bị điều khiển nối dây:

- Lập trình dễ dàng, ngôn ngữ lập trình dễ học

- Thiết kế gọn nhẹ, dễ bảo quản, vận chuyển, sữa chữa

- Tiết kiệm không gian lắp đặt, tính thẩm mỹ cao

- Dung lượng bộ nhớ lớn có thể chứa được những chương trình phức tạp

- Hoàn toàn được tin cậy sử dụng trong môi trường công nghiệp

- Có thể giao tiếp được với các thiết bị thông minh khác như: điện thoại, laptop, máy tính, HMI và các thiết bị ngoại vi khác.

- Dễ dàng mở rộng và nâng cấp từ phần cứng đến phần mềm

- Giá thành rất cạnh tranh và dễ dàng ứng dụng trong nhiều lĩnh vực với hiệu quả cao

PLC & IioT 4.0

Trong thế giới ngày nay, ngày của thế giới kết nối vạn vật trong công nghiệp (IIoT – Industrial Internet of Things) và các bộ điều khiển lập trình công nghiệp 4.0 được yêu cầu để truyền dữ liệu qua trình duyệt Web, kết nối với cơ sở dữ liệu qua SQL và thậm chí với dữ liệu đám mây qua MQTT.

Cấu tạo PLC

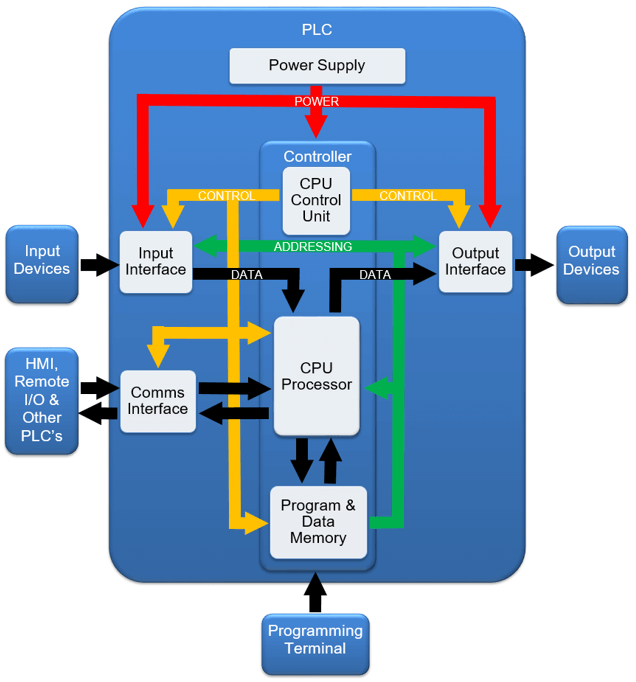

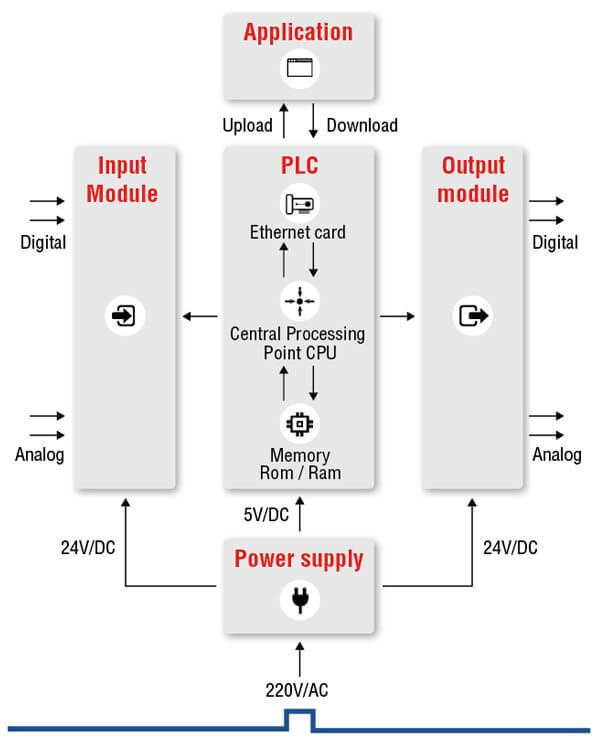

Tất cả các PLC đều có 2 phần chính sau:

- Một bộ nhớ chương trình bên trong và có thể mở rộng thêm bộ nhớ ngoài (tùy vào model)

- Một bộ vi xử lý có các chức năng xử lý chương trình nạp vào và các cổng giao tiếp sử dụng trong việc ghép nối các thành phần khác như: module I/O, module truyền thông, thiết bị ngoại vi,..

Có một số dòng sản phẩm PLC đơn giản hỗ trợ lập trình trực tiếp ngay trên thiết bị (và máy tính). Tuy nhiên, đa phần các loại PLC còn lại thì đều hỗ trợ lập trình trên máy tính và thường được kết nối thông qua cổng USB Mini, RS232/422/485, Ethernet,..

Ưu nhược điểm của PLC

Ưu điểm của PLC

Từ thực tế sử dụng người ta thấy rằng PLC có những điểm mạnh như sau:

1. PLC dễ dàng tạo luồng ra và chương trình PLC dễ dàng thay đổi và sửa chữa: chương trình tác động đến bên trong bộ PLC có thể được người lập trình thay đổi một cách dễ dàng. Có thể thực hiện và giải quyết tại chỗ những vấn đề liên quan đến sản xuất, các trạng thái thực hiện có thể nhận biết dễ dàng. Được trang bị các công cụ phần mềm để tìm ra lỗi cả phần cứng và phần mềm, từ đó sửa chữa thay thế hay theo dõi được cả phần cứng và phần mềm dễ dàng hơn.

2. Các tín hiệu đưa ra từ bộ PLC có độ tin cậy cao hơn so với các tín hiệu được cấp từ bộ điều khiển bằng rơle.

3. Phần mềm lập trình PLC dễ sử dụng: phần mềm dễ sử dụng được hiểu là không cần những người có kiến thức sử dụng quá chuyên nghiệp như sử dụng hệ thống rơle tiếp điểm và không tiếp điểm.

4. Không như máy tính, PLC có mục đích thực hiện nhanh các chức năng điều khiển, chứ không phải mang mục đích làm dụng cụ để thực hiện đa chức năng. Ngôn ngữ dùng để lập trình PLC dễ hiểu mà không cần đến kiến thức chuyên môn về PLC. Cả trong việc thực hiện sửa chữa cũng như việc duy trì hệ thống PLC tại nơi làm việc.

5. Việc tạo ra PLC không những dễ cho việc chuyển đổi các tác động bên ngoài thành các tác động bên trong (tức chương trình), mà chương trình tác động nối tiếp bên trong còn trở thành một phần mềm có dạng tương ứng song song với các tác động bên ngoài. Việc chuyển đổi ngược lại này là sự khác biệt lớn so với máy tính.

6. Thực hiện nối trực tiếp : PLC thực hiện các điều khiển nối trực tiếp tới bộ xử lý (CPU) nhờ có đầu nối trực tiếp với bộ xử lý. Đầu I/O này được đặt tại giữa các thiết bị ngoại vi và CPU có chức năng chuyển đổi tín hiệu từ các thiết bị ngoại vi thành các mức logic và chuyển đổi các giá trị đầu ra từ CPU ở mức logic thành các mức mà các thiết bị ngoại vi có thể làm việc được.

7. Dễ dàng nối mạch và thiết lập hệ thống: trong khi phải chi phí rất nhiều cho việc hàn mạch hay nối mạch trong cấp điều khiển rơle, thì đối với PLC những công việc đó đơn giản được thực hiện bởi chương trình và các chương trình đó được lưu giữ ở băng catssete hay đĩa CDROM, sau đó thì chỉ việc sao trở lại.

8. Thiết lập hệ thống trong một vùng nhỏ: vì linh kiện bán dẫn được đem ra sử dụng rộng dãi nên cấp điều kiện này sẽ nhỏ so với cấp điều khiển bằng rơle trước đây.

9. Tuổi thọ là bán- vĩnh cửu: vì đây là hệ chuyển mạch không tiếp điểm nên độ tin cậy cao, tuổi thọ lâu hơn so với rơle có tiếp điểm.

Nhược điểm của PLC

- Do chưa tiêu chuẩn hoá nên mỗi công ty sản xuất ra PLC đều đưa ra các ngôn ngữ lập trình khác nhau, dẫn đến thiếu tính thống nhất toàn cục về hợp thức hoá.

- Trong các mạch điều khiển với quy mô nhỏ, giá của một bộ PLC đắt hơn khi sử dụng bằng phương pháp rơle.

Nguyên lý hoạt động

PLC nhận thông tin từ các cảm biến được kết nối hoặc thiết bị đầu vào, xử lý dữ liệu và kích hoạt đầu ra dựa trên các tham số được lập trình sẵn. Tùy thuộc vào đầu vào và đầu ra, PLC có thể giám sát và ghi lại dữ liệu thời gian chạy như năng suất máy hoặc nhiệt độ trong quá trình vận hành, tự động khởi động và dừng quá trình, tạo báo động nếu máy gặp trục trặc và hơn thế nữa. Bộ điều khiển logic khả trình là một giải pháp điều khiển linh hoạt và mạnh mẽ, có thể thích ứng với hầu hết mọi ứng dụng

Các đầu vào ra I/O

I/O: digital, analog, high speed, nhiệt độ và trọng lượng là các I/O phổ cập nhất. Các tín hiệu từ bộ cảm biến, nút nhấn, công tắc,.. được nối vào các module đầu vào của PLC, các cơ cấu chấp hành được nối với các module đầu ra của PLC. Đa số các PLC có điện áp hoạt động bên trong là 5V, tín hiệu xử lý là 12/24Vdc hoặc 100/240Vac. Và thường trên PLC sẽ được trang bị các đèn LED để báo hiệu trang thái hoạt động của các I/O.

Lập trình PLC

Một chương trình PLC thường được viết trên máy tính và sau đó được tải xuống bộ điều khiển. Hầu hết các phần mềm lập trình PLC đều cung cấp ngôn ngữ lập trình Ladder Logic, hoặc C. Ladder Logic là ngôn ngữ lập trình truyền thống. Nó bắt chước sơ đồ mạch với các nhịp rung động của logic đọc từ trái sang phải. Mỗi nấc đại diện cho một hành động cụ thể được điều khiển bởi PLC, bắt đầu bằng một đầu vào hoặc một loạt các đầu vào rồi dẫn đến đầu ra. Do bản chất trực quan của nó, Ladder Logic có thể dễ thực hiện hơn nhiều ngôn ngữ lập trình khác. Lập trình C là một sự đổi mới gần đây. Một số nhà sản xuất PLC cung cấp phần mềm lập trình có sẵn.

- Ngôn ngữ lập trình PLC LD/LAD, FBD, ST/STL, SFC, IL, C/C++

3 bước cần làm để lập trình một chương trình PLC

- Xác định các tín hiệu I/O: đầu vào (Input), đầu ra (Output).

- Xác định yêu cầu, nguyên lý, quy trình công nghệ

- Lập trình => chạy thử => chỉnh sửa

Chú thích: để có được một chương trình hoạt động chính xác theo yêu cầu và không cần chỉnh sửa nhiều lần, đòi hỏi người lập trình không chỉ am hiểu về ngôn ngữ lập trình, mà còn phải tìm hiểu về các trang thiết bị đầu cuối được sử dụng trong quy trình công nghệ này.

Ứng dụng của PLC

Bộ lập trình PLC được ứng dụng rộng rãi trong nhiều ngành, nhiều lĩnh vực, nhiều loại máy móc như: máy in, máy đóng gói, máy đánh sợi, máy se chỉ, máy chế biến thực phẩm, máy cắt tốc độ cao, hệ thống phân bổ giám sát trong dây chuyền sản xuất, bơm, xử lý nước thải, giám sát năng lượng, hệ thống điện, dây chuyền đóng gói.

Dùng trong công nghệ điều khiển cánh tay Robot: ví dụ như gắp phôi từ băng tải bỏ qua bàn gia công của máy CNC, hay điều khiển Robot đưa đổ vật liệu vào băng tải, hoặc thực hiện các việc đóng hộp, dán tem nhãn…

Ngoài ra, người ta còn sử dụng PLC trong các ứng dụng giám sát các quá trình trong các nhà máy mạ, các dây chuyền lắp ráp linh kiện điện tử trong các nhà máy, dây chuyền kiểm tra chất lượng sản phẩm… bằng các công tắc hành trình hoặc các cảm biến.

17 Hãng sản xuất PLC phổ biến tại Việt Nam

-

Siemens – Đức

Siemens chính thức có mặt tại Việt Nam vào năm 1993, chuyên cung cấp các dịch vụ và sản phẩm công nghệ điện, điện tử. Trong đó, PLC Siemens cũng đã trở thành một dấu ấn trong ngành công nghiệp Việt Nam. Nổi tiếng với các dòng sản phẩm PLC: Logo, S7-200, S7-1200, S7-300, S7-1500, S7-400 (hiện tại dòng S7-1200 là dòng nâng cao và đang thay thế dòng S7-200).

-

Mitsubishi – Nhật bản

Mitsubishi Electric chính thức có mặt tại Việt Nam vào năm 2011, chủ yếu tập trung vào lĩnh vực điều hòa không khí dự án, hệ thống thang máy, thang cuốn, hàng thiết bị gia dụng và tự động hóa công nghiệp. Trong quá trình phát triển tại Việt Nam, đến thời điểm hiện tại PLC Mitsubishi đã trở nên phổ biến. Các dòng sản phẩm PLC Mitsubishi được biết đến đầu đời như: FX Series “FX1N, FX1S, FX2N, FX3G, FX3U, FX3S, FX3GE, FX3UC, FX5U, FX3GA, FX3GC, FX3SA”, ngoài ra còn có các dòng khác phát triển sau như: iQ-R Series, iQ-F Series, Q Series, L Series, QS/WS Series, A Series.

-

Unitronics – Israel (dân tộc do thái)

UNITRONICS được thành lập vào năm 1989, với hàng chục năm làm việc với các dự án: hệ thống đỗ xe, đóng gói và xếp hàng tự động; cung cấp, lắp đặt thiết bị tự động cho các nhà máy năng lượng, HVAC, thực phẩm, sữa, hóa chất, nước thải, công nghiệp nồi hơi và các lĩnh vực khác. [PLC+HMI] All-in-One đã được cung ứng ra thị trường hơn 20 năm và liên tục nhận được phản hồi tích cực từ đơn vị sử dụng. [PLC+HMI] All-in-One đã giành được giải thưởng ngành: 2013, 2014, 2015, 2016, 2017,2018 và 2019. Với các dòng sản phẩm PLC Unitronics nổi tiếng như: PLC UniStream, [PLC+HMI] UniStream, [PLC+HMI] Vision, [PLC+HMI] Samba, [PLC+HMI] Jazz & M91.

-

Delta – Đài loan

Các dòng sản phẩm PLC Delta được biết đến như: AH Series, AS Series, DVP Series “DVP14SS2, DVP12SA2, DVP20SX2, DVP12SE, DVP12SC, DVP28SV2, DVP-ES2, DVP-EX2, DVP-EC3, DVP-PH2/PH3, DVP-PM”.

-

Omron – Nhật bản

Omron chính thức có mặt tại Việt Nam vào năm 1996, là một trong những thương hiệu nổi tiếng với các sản phẩm trong lĩnh vực y tế và công nghiệp. Trong lĩnh vực tự động hóa công nghiệp Omron cung cấp rất nhiều sản phẩm như biến tần, động cơ Servo, bộ lập trình điều khiển logic, màn hình HMI hay phần mềm SCADA. Omron chính thức có mặt tại Việt Nam vào năm 1996, và hiện PLC Omron cũng tương đối phổ biến tại Việt Nam với các dòng như: NX1 Series, NX1P Series, NJ Series, CP Series, CJ1 Series, CJ2 Series, CS1 Series, CPM Series.

-

Schneider – Pháp

Schneider chính thức hoạt động tại Việt Nam vào năm 1994. Tính đến thời điểm hiện tại, các dòng PLC Schneider phổ biến được thị trường biết đến: Zelio Logic (Smart relays), Twido, Modicon M171/M172, Modicon M221, Modicon M238, Modicon M251, Modicon M258, Modicon MC80, Modicon TSX Micro, Preventa XPS MF.

![]()

-

LS – Hàn quốc

LS với tiền thân bắt đầu từ tập đoàn LG Industrial, sau hơn 30 năm hoạt động và được tách ra vào năm 2003 dưới thương hiệu LS ( chuyên sản xuất thiết bị điện công nghiệp, điện tử ) để chuyên môn hóa ngành nghề, có sức cạnh tranh trên toàn cầu. Các dòng sản phẩm PLC LS phổ biến được thị trường biết đến như: XGT Series (XGK, XGI, XGR), XGB Series, MASTER-K Series, GLOFA-GM Series, XMC Motion.

-

Panasonic – Nhật bản

Panasonic chính thức có văn phòng đại diện tại Việt Nam vào năm 1994. PLC Panasonic phổ biến được thị trường biết đến như: FP-X, FP-XH, FP-X0, FP2 Series, FP7 Series.

-

ABB – Thụy sĩ

ABB chính thức có mặt tại Việt Nam vào năm 1993. Các dòng PLC ABB phổ biến được thị trường biết đến như: AC500, AC500-eCo, AC500-S và AC500-XC.

-

Keyence – Nhật bản

Các dòng PLC KEYENCE phổ biến được thị trường biết đến như: KV-8000 Series, KV-5000/3000 Series, KV Nano Series.

-

IDEC – Nhật bản

Các dòng PLC IDEC phổ biến được thị trường biết đến như: FC6A Series, FT1A Series, FL1F Series.

-

Honeywell – Mỹ

Honeywell chính thức hoạt động tại Việt Nam vào năm 2005. Đến thời điểm hiện tại Honeywell mới chỉ tung ra thị trường một dòng sản phẩm PLC Honeywell là ControlEdge PLC.

-

Allen-Bradley (Rockwell) – Mỹ

Rockwell Automation đã mua Allen-Bradley vào tháng 2 năm 1985, tuy nhiên Rockwell vẫn giữ Allen-Bradley và cho phụ trách bộ phận tự động hóa của tập đoàn Rockwell Automation và vẫn phát triển cho tới ngày hôm nay. Các dòng PLC Allen-Bradley phổ biến được thị trường biết đến như: Micro800, Micro810, Micro820, Micro830, Micro850, Micro870, MicroLogix 1100, MicroLogix 1200, MicroLogix 1400, CompactLogix L3X, CompactLogix L4X & L4XS, SLC 500, SmartGuard 600, CompactLogix 5370, CompactLogix 5380, CompactLogix 5480, CompactLogix 5570, CompactLogix 5580.

-

Fatek – Đài loan

Các dòng PLC FATEK phổ biến được thị trường biết đến bao gồm: FBs Series và B1/B1z/HB1 Series.

-

Wecon – Trung quốc

Các dòng PLC WECON phổ biến được thị trường biết đến bao gồm: LX3V Series, LX3VP Series, LX3VE Series, LX3VM Series.

-

Hitachi – Nhật bản

Các dòng PLC Hitachi phổ biến được thị trường biết đến bao gồm: Micro-EHV+ Series, Miro-EH Series, Web Controller Series, HX Series, EVH+ Series, EHV Series, EH-150 Series, H Series.

-

Fuji – Nhật bản

Đến thời điểm hiện tại Fuji mới chỉ tung ra thị trường một dòng sản phẩm PLC Fuji là MICREX-SX SPH series.

18. Cimon – Korea

Trên đây, ICP DAS đã tổng hợp những thông tin tổng quan nhất về sản phẩm PLC